Cada vez son más las piezas fabricadas de alto valor añadido, despuntando en el sector aeronáutico y del automóvil. Para alcanzar este alto valor añadido, las piezas están sometidas a diferentes procesos de fabricación, siendo los últimos procesos, los de acabado, los más críticos. Esto se debe no sólo a las estrechas tolerancias tanto dimensionales como superficiales con las que hay que lidiar, sino también a las enormes pérdidas económicas que supondría cualquier anomalía generada durante el acabado de la pieza. Es por ello, que estos procesos necesitan una especial atención dentro de la cadena de producción. De entre los diferentes procesos de acabado, aquí se van a abordar 2 de los más importantes en los sectores anteriormente citados: el rectificado y el rebabado, procesos que aportan un extra de calidad al producto final.

Importancia del diamantado durante el rectificado: ‘Grinding is dressing’

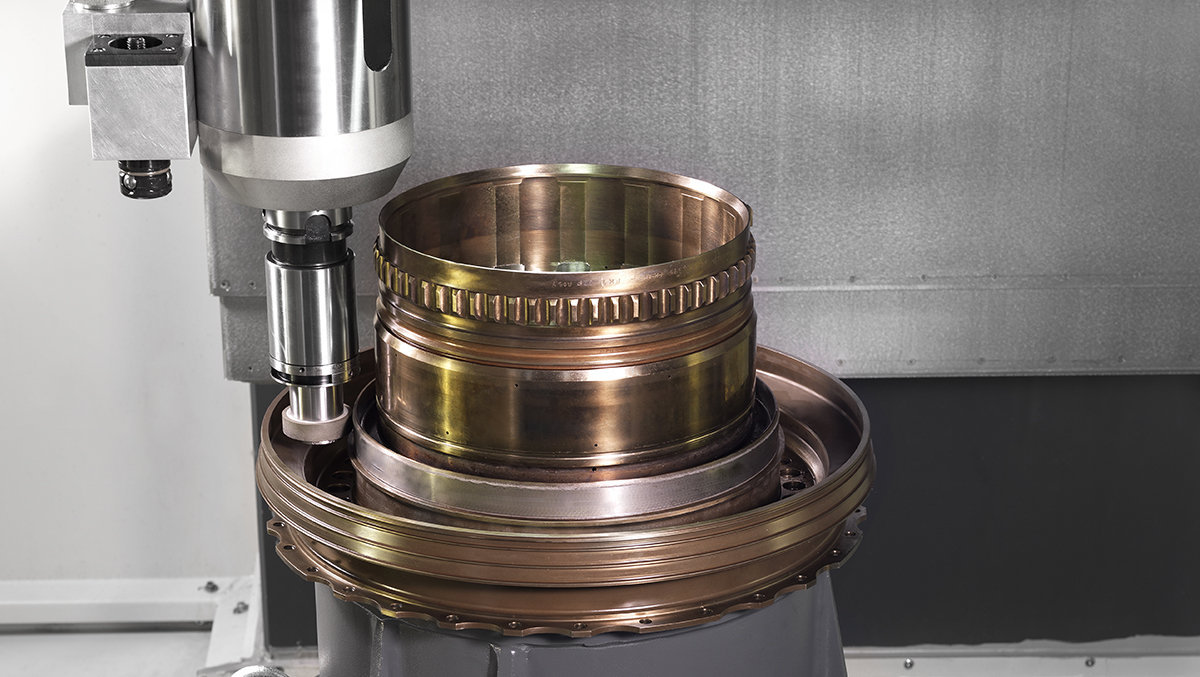

Algunas de las miles de aplicaciones del proceso de rectificado atractivas y ampliamente conocidas son los NGV's, en el caso del sector aeronáutico y los cigüeñales en el caso del sector de automoción, entre otros. Se trata de dos piezas de alta productividad, sobre todo en el caso de los cigüeñales, con parámetros de corte y material de muela diferentes. Sin embargo, debido a su funcionalidad, en ambos casos las tolerancias son muy estrechas y los acabados superficiales están entorno a las 2µm en el caso de los cigüeñales.

En el caso del rectificado, son varios los factores que influyen en el acabado final de la pieza. Las condiciones de rectificado junto con la máquina, rectificadora, en la que se realiza el mismo son importantes, pero no son los únicos. Las características de la muela son otro factor clave en el proceso. La elección correcta del tipo de abrasivo, el tamaño de grano o las características del aglomerante como el tipo, la porosidad o la dureza hacen que la muela pueda cumplir con los requerimientos de acabado y productividad. De este modo y a grandes rasgos, se puede decir que la elección del tipo de abrasivo dependerá de la dureza del material de la pieza y de su composición química y que un tamaño de grano grande se usará para operaciones de desbaste en las que prima el caudal de viruta eliminado ante el acabado. En cuanto a las diferentes opciones que hay en el aglomerante, el tipo de aglomerante vendrá dado por las características del proceso, una porosidad mayor será requerida cuando haga falta un mejor acceso del fluido de corte a la zona de contacto y una mejor evacuación de viruta y una dureza mayor será necesaria en casos en los que no interese perder granos con facilidad. No obstante, cualquier muela se desgasta a medida que trabaja. Los desgastes pueden ser de varios tipos y pueden afectar tanto a los granos como al aglomerante. Puede haber una pérdida de capacidad cortante de los granos debido a una pérdida de altura de los mismos que a su vez puede estar ocasionada por sucesivas roturas de granos o por aplanamiento como consecuencia de la abrasión. Por otro lado, la muela también puede perder la redondez dando lugar a problemas de vibraciones o, en el caso de muelas de perfil, perder el perfil que tiene que dejar impreso en la pieza. En consecuencia, sus cualidades cambian haciendo que la muela no sea capaz de cumplir con las necesidades para las que se ha diseñado. En este punto entra en juego el diamantado, considerado como uno de los factores más importantes dentro del proceso de rectificado, haciendo nombre al slogan ‘Grinding is dressing’, conocido por cualquier rectificador . Gracias al diamantado, se puede recuperar las características de la muela que ha ido perdiendo debido al desgaste y que la hacían la óptima elección para un determinado proceso. A su vez, realizar un diamantado correcto no sólo se ve reflejado en los acabados superficiales de las piezas o en las tolerancias conseguidas, las fuerzas de rectificado, potencia consumida y la ratio de material eliminado se ven influenciados por la calidad del diamantado realizado. En la siguiente gráfica se muestra el aumento de la potencia consumida durante un rectificado cilíndrico en función del número de piezas rectificadas. Además, se observa la influencia de los parámetros empleados de diamantado.

El diamantado, como proceso complementario del rectificado, es el encargado de la regeneración de la forma de la muela y de la capacidad de corte de la misma. A su vez, permite tener un mayor control del proceso de rectificado, caracterizando la superficie de las herramientas de corte, aportándole unas características determinadas y asimismo disminuyendo la aleatoriedad que posee la superficie de las muelas abrasivas. Por ejemplo, en el caso de las muelas convencionales mayoritariamente, partiendo de una muela concreta, se puede modificar la porosidad de la misma, o la exposición del grano abrasivo. Con estas modificaciones, se consigue trabajar con una misma muela en condiciones de desbaste y acabado, sin necesidad de utilizar dos muelas diferentes, con el ahorro de tiempo que ello supone.

Debido a la gran variedad de procesos de diamantado que existen y que van surgiendo o evolucionando con la aparición de nuevos materiales abrasivos, es oportuno realizar una primera clasificación entre el diamantado convencional y no convencional, que no presenta una correlación directa con el diamantado de muelas convencionales y superabrasivas, sino con las técnicas de diamantado empleadas.

Se considera diamantado convencional a aquel en el que se utiliza un diamante o diamantador, en sus diferentes variedades, cómo herramienta para recuperar la forma de la muela y/o su capacidad de corte. Este diamantado ha ido evolucionando con las nuevas necesidades industriales, sin embargo, es el que tradicionalmente se ha utilizado y se sigue utilizando siempre que la aplicación lo permita. Para conseguir un diamantado correcto, es preciso tener en cuenta el tipo de diamantador a utilizar, los parámetros de diamantado y el desgaste sufrido por el propio diamante.

A grandes rasgos, podemos clasificar en tres grupos los tipos de diamantadores disponibles en el mercado: sticks, diamantadores rotativos y diamantadores estáticos. Los sticks están fabricados generalmente por alúmina o carburo de silicio y su principal función es regenerar la capacidad de corte de las muelas, principalmente superabrasivas. Este grupo en muchas ocasiones no se considera un diamantador como tal, sin embargo, se ha incluido en la clasificación puesto que la finalidad de su uso es acondicionar la superficie de las muelas.